汇博机器人国家重点“小巨人”打造陶卫智造样板

本文转自:南方日报

文章图片

文章图片

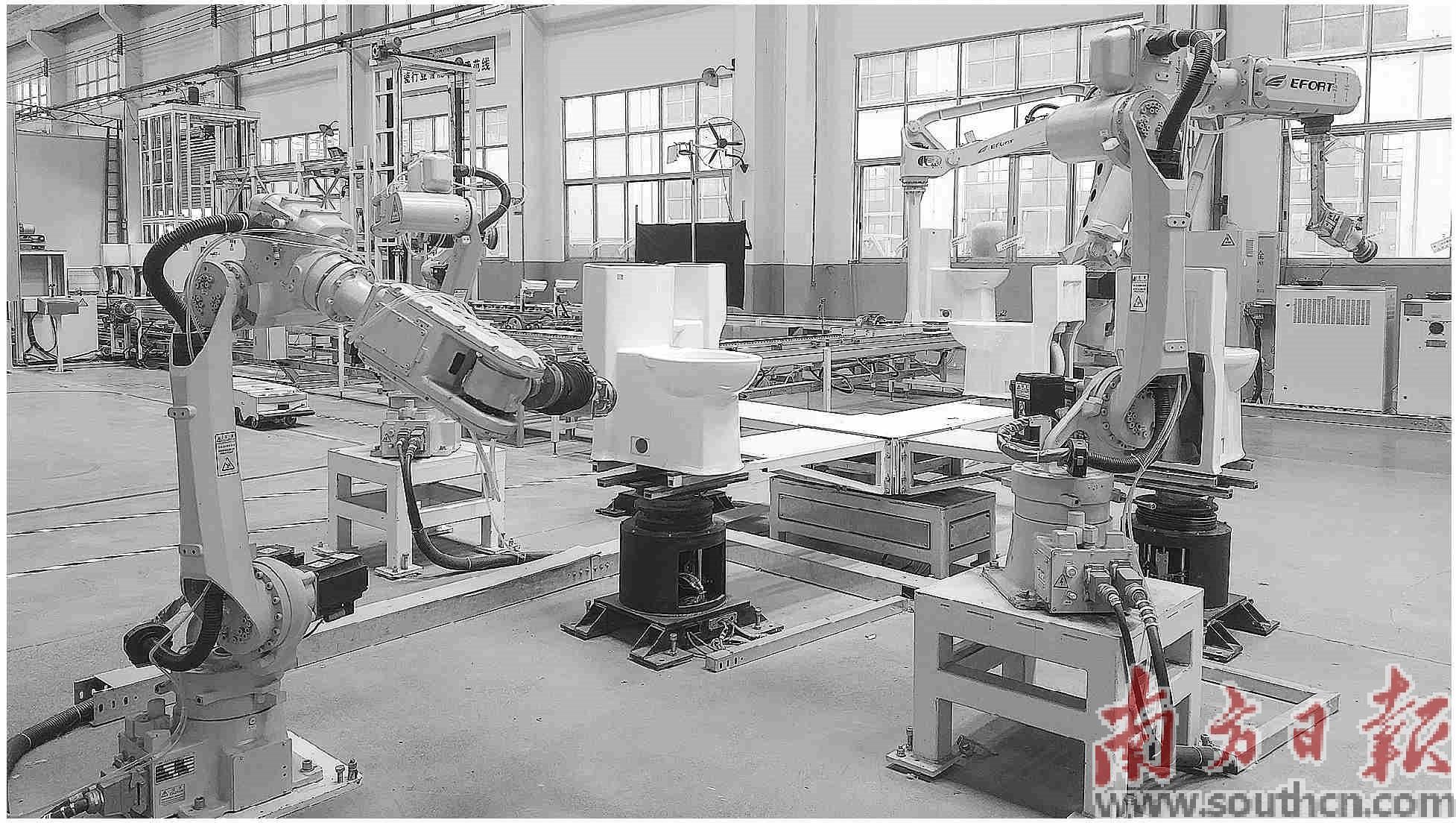

作业中的汇博机器人 。资料图片

陶瓷卫浴修坯车间 , 机器人正在有条不紊地工作:先用10牛顿的力度 , 打磨马桶涂胶线 。1分20秒后 , 换大一码的百洁布抛光轮 , 以5牛顿的力度打磨马桶内盆 。32秒后 , 这一工序完成 , 机械臂再次更换抛光轮 , 调整力度 , 打磨马桶外层大表面 , 这一工序耗时约3分钟 。之后 , 一个光滑的马桶胚体“下线” , 由AGV小车运往喷釉车间 。

这个曾经严重依靠人力、消耗工人健康的工序 , 在科技的力量下发生翻天覆地的变化:由于陶瓷卫浴产品的非标造型 , 难以像瓷砖一样实现批量自动化生产 。又因为高温、高湿、高粉尘的工作环境 , 导致职业病频发招工困难 。曾经的陶瓷卫浴行业 , 是“机器换人”呼声最为急迫的行业之一 , 同时 , 也是“机器换人”最困难的行业之一 。

从困难的行业入手 , 广东汇博机器人技术有限公司(以下简称“汇博”)技术团队扎根企业一线实地研发 , 以夯实的技术力量攻克了一项项行业性技术难题 , 在业内建成全国首家陶瓷卫浴智能化工厂 , 以自动化设备取代高危高强度的人工工作 , 人均产能提升3倍 。

在样板力量的加持之下 , 中国陶瓷卫浴行业加速智造变革 。作为开拓者的汇博 , 也乘势而上 , 成为陶瓷卫浴智造设备的领头羊 。

●黄艳姿 叶洁纯

从难的行业做起

汇博的陶瓷卫浴行业“第一战” , 发生在箭牌卫浴 。

陶瓷卫浴行业 , 是公认的“机器换人”需求最迫切、同时也是难度最大的行业之一 。一方面 , 高温、高湿、高粉尘的工作环境 , 让招人日益困难 。尤其是修坯、喷釉两个产生大量粉尘及颗粒物的环节 , 对人体危害较大 , 急需机器换人 。

另一方面 , 与规格相对固定、标准化生产的瓷砖不同 , 各种非标造型卫浴产品 , 从粉料混合开始 , 到成型、打磨、施釉、烧成、分拣、包装入库60余道工序环环相扣、紧密互联 , 要让机器人实现全工艺覆盖 , 并且同时满足让文化素质普遍不高的一线从业人员快速上手、性能稳定可24小时生产、价格合理等条件 , 难度可想而知 。

这是一个有难度 , 也有大需求的市场 。2013年 , 刚刚成立的汇博 , 一头扎了进去 。

首先需要攻克的 , 就是修坯打磨和施釉环节 。面对不规则曲面的马桶、洗手盆 , 人工可以灵活调整角度、力度 , 更换打磨器具 , 但机器人依靠程序驱动 , 怎么解决?从主动恒力控制装置设计、到机器人修坯轨迹生成 , 再到机器人修坯抛磨精确力控技术……汇博技术团队通过一轮又一轮的测算、实验、调整 , 攻克一个又一个技术难题 , 实现打磨环节的机器人全自动作业 。

除此之外 , 喷釉环节的拖动示教系统、未烧制的易碎泥坯搬运系统……汇博技术团队在大半年的时间内 , 攻克了难以计数的生产难题 , 并成功把价格降了下来 。以打磨机器人为例 , 进口的价格大约为20万元一台 , 汇博自主研发的价格可以控制在10万元左右 。而当时 , 打磨工艺的人工月薪在8000元到1万元之间 , 还常态性缺人 。一年即可收回投资成本 , 产品性能与稳定性媲美进口品牌 , 这笔账算下来 , 才真正让陶瓷卫浴企业有了批量上线智能生产设备的决心 , 也打开了汇博的市场之路 。

建成全国首家陶瓷卫浴智能化工厂

如果说 , 汇博机器人在箭牌卫浴完成了起步 , 那么2015年与东鹏集团江门基地的合作 , 则真正打响了汇博机器人的名号 。在这个项目中 , 共开发应用自动化高压成型线10条 , 六轴工业机器人约60台 , AGV自动导轨车约55台 , 研制了整厂自动化输送设备和相应的检测设备 , 并采用了以MES为核心的信息化管控系统 , 可对卫浴工厂进行产品数据统计、设备状态监控和诊断 , 各环节实现了自动化衔接、数字化控制 。

- 中国科学院院士、中国工程院院士李德仁:地理信息关乎国家安全,核心技术必须自主可控频道:

- 国家信息中心与燧原科技等联合发布《“东数西算”战略下绿色智算中心产业发展研究报告》

- 「直击引领区」助力机器人产业发展,浦东首个NQI服务站揭牌运行

- 2022年陕西省第九届国家网络安全宣传周“金融网络安全论坛”在西安成功举办

- 长沙国家级互联网骨干直联点正式开通运行 湖南网速会更快

- 华为数字机器人2022秋季发布会线上召开 发布《自动化指数白皮书》

- 国家网络安全宣传周|零极筑底数字时代网络安全!

- 香港口岸智能停车场将成为全球独特机器人停车场

- 打破国际垄断 鄂产智能配电柜亮相金砖国家新工业革命展

- 支付宝蚂蚁庄园2022年9月10日答案更新(按照国家规定,莲蓉月饼中的莲蓉含量不应低于?9月10日答案分享)