电池车身底盘一体化集成技术提升汽车轻量化

文章图片

文章图片

集微网消息 , 近年来 , 在动力电池产业链的共同努力下 , 电池能量密度有了明显提升 , 长续航车型快速发展起来 , 部分车型的单次纯电续航里程甚至超过了1000公里 。不过目前的长续航车型主要靠电池堆叠来实现 , 这也带来了车身加重等衍生问题 , 并没能很好解决市场对电动车的里程焦虑 。

为此 , 继续提高续电池包能量密度及汽车轻量化也成了新能源汽车产业链的必要课题 。“在电池能量密度难以大幅度提升的情况下 , 电池、车身一体化集成技术不失为一种有效的解决方案 , 既可以增加单车电池包的能量密度 , 还能减轻汽车的重量 , 提升了汽车的续航里程 , 我们预判 , 未来这种技术会获得较快的发展 。”锂电行业分析师陈磊表示 。

CTC、CTB加持 , 一体化集成降本增效显著

电动化对汽车的改变正越来越明显 , 已不仅仅是动力方式的转变 , 在车身结构、零组件构成、造车成本、用车体验等方面也发生了明显的变化 , 而且这些变化还在不断地优化 。其中 , 动力电池组作为新能源汽车的核心部件之一 , 占整车重量比重达到30%-40% , 如何实现电池“轻量化”已成为各家电池企业、主机厂的重要研发课题 。

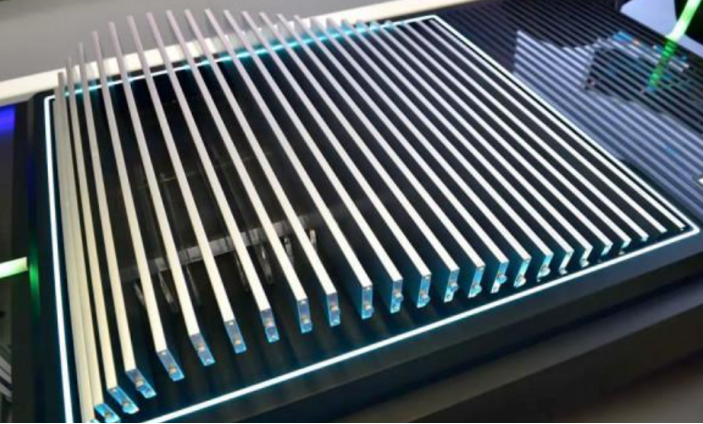

宁德时代为推进电池组“轻量化” , 于今年3月推出CTP(CelltoPack)技术 , 通过省去电池模组组装环节 , 实现将电池包能量密度提升10%-15% 。该技术还能有效降低电池组成本 , 也明显提升了生产效率 , 但对主机厂来说这还不够 , 通过将电池与车身底盘一体化集成已成为研究方向之一 。

此前 , 特斯拉提出了CTC(CelltoChassis)电芯与车身底盘一体化集成方案 。根据计划 , 特斯拉的CTC技术直接将电芯安装于车身上 , 配合一体化压铸技术 , 可以减少370个零部件 , 带来的直接效益是 , 车重减轻10%、电池成本降低7%、续航里程增加14% , 配合新研发的4680大圆柱电池 , 还能进一步提升一体化“电池包”的能量密度 。

特斯拉率先提出的电池车身底盘一体化集成技术优势显而易见 , 不过率先推出相关产品的并非特斯拉 , 而是国内的零跑汽车 。今年4月下旬 , 零跑汽车官宣推出电池底盘一体化技术(CTC) , 据介绍 , 该技术能增加14.5%的电池布置空间 , 并降低15%的结构件成本 , 同时提升10%的综合工况续航里程 , 车身扭转刚度也能提升25% 。该技术已搭载在其全新推出的零跑C01车型中 。

紧接着在5月20日 , 比亚迪也发布了自己的CTB(CelltoBody)电池车身一体化技术 , 该技术将电池上盖与车身底盘进一步合二为一 , 从原来电池包“三明治”结构 , 进化成整车的“三明治”结构 。比亚迪表示 , “动力电池系统既是能量体 , 也是结构件 。这种融合简化了车身结构和生产工艺 , 是对传统车身设计的一次颠覆性变革 。”

该结构的改变 , 使CTB刀片电池包能经受50吨重卡极限碾压而不损坏 , 车身扭转刚度可以轻松超过40000N·m/° , 同时对汽车的车身平衡、操控性能、零百加速、风阻、百公里电耗等性能指标较传统平台都有显著提升 。业内人士表示 , 电池车身一体化技术的运用 , 将新能源汽车的各项指标都提升了一个档次 。

文章图片

文章图片

零跑汽车、比亚迪、特斯拉方案比较(公开数据整理)

如上三家主机厂的思路都是将电芯或电池组直接安装于车身底盘上 , 省去传统“电芯——电池组——电池包——装车”的复杂环节 , 实现车身底盘即“电池包”的轻量化集成设计 。

- 国轩高科:三元半固态电池今年实现装车

- oppok9s京东售价1199元:5000mah大电池

- 三星SDI正为特斯拉等厂商测试各种4680圆柱形电池

- 国内首艘内河氢燃料电池动力工作船开工

- 新型锂离子电池实现量产 可抗冻又耐热

- 中科院研制!新型锂电池量产:有效缓解低温析锂、-70℃可充电

- 电池需求激增 三星超160亿在美合资建厂

- 加块大电池就成“DM-i”:五菱柳机HEV混动总成正式量产

- 三一重工进军锂电池行业

- lg能源解决方案大规模生产lfp电池