安世亚太推出国内智能工业设计云服务社区平台,创成云SaaS平台上线

本文转自:咸宁新闻网

模具 , 工业生产上用以注塑、吹塑、挤出、压铸或锻压成型、冶炼、冲压等方法得到所需产品的各种模子和工具 , 素有“工业之母”的称号 。我国模具行业目前处于中低端水平 , 高端模具的生产仍然以德国、日本等国家为主 , 利用增材制造技术赋能模具行业发展 , 将大大助力我国进入高端模具制造国的行列 。

模具通过3D打印技术 , 可以大大缩短整个产品的开发周期 , 并成为驱动创新的源头 。通过降低模具的生产准备时间 , 能够使模具制造周期跟上产品设计周期的步伐 , 使企业能够承受得起模具更加频繁的更换与改善周期 。

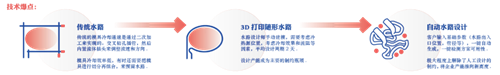

3D打印模具应用的核心是随形水路的设计和应用 , 相比传统的直通型水路 , 模具的随形水路设计可以实现任意形状的冷却通道 , 极大降低冷却时间 , 缩短开模周期 , 生产效率平均可以提高35%以上 。并且 , 随形水路的设计可以使整个模腔内温度梯度分布更加均匀 , 不仅能在效率提升的同时避免模具产品翘曲、变形、飞边等问题 , 还可以大大提高产品的良品率 。

?传统水路:传统的模具冷却通道通过二次加工实现 , 交叉钻孔插管 , 然后内置流体插头来调整流速和方向 , 模具冷却效率低 , 有时还需要把模具进行切分再组合 , 来预留水路;

?3D打印随形水路:水路设计师需要根据热源部位、冷却效果、流阻和打印风险等多种因素的制约进行设计 , 通过CAD软件建模 。根据模型难易程度不同 , 工程师完成水路设计方案往往需要几个小时甚至更长的设计时间 。并且 , 随着3D打印模具应用越来越广泛 , 随形水路设计师的需求以及现有设计师设计产能的瓶颈对行业发展的制约越发凸显;

安世亚太DfAM增材赋能业务部 , 在模具增材制造领域资深的专家和工程师的配合下 , 通过对增材模具设计工作流程的详细调研和分解 , 结合创成式设计算法的优势 , 经过长时间的技术研究和攻坚 , 开发完成了随形水路自动设计算法 。

创成云随形水路 , 可以在仅输入基础条件下 , 一键自动生成随形水路 , 极大程度提高了水路设计的效率 , 将模具和相关企业设计以及产能推向新的高度 。

文章图片

文章图片

图1 模具自动随形水路设计进化过程

创成云的随形水路自动生成模块 , 可以通过云端上传模型 , 平台智能快速全面解析三维数据 , 允许工程师根据设计需求编辑和调整技术参数 , 定义好设计参数后 , 平台将由AI自动算法完成水路设计工作 , 取代传统人工绘制水路的设计方式 , 快速生成随形水路方案 , 交互界面可以展示整个自动化水路生成过程 。

程序允许用户对设定的参数进行调整和修改 , 以及对计算生成的结果进行下载和再编辑 , 整个计算分析过程根据模型数据大小、水路复杂程度、网速等因素进行的 , 自动水路生成时间是以秒或者分钟计算 。

【安世亚太推出国内智能工业设计云服务社区平台,创成云SaaS平台上线】

文章图片

文章图片

图2 模具随形水路自动设计操作流程

经过我们的实际验证 , 随形水路自动设计算法能够实现单条和多条水路自动设计、依据模具和胶位面形状自动变径变截面的水路设计、特殊模具需要长直段非随形水路设计以及适用嫁接打印模具应用等情况 , 可以满足注塑模具、压铸模具80%以上的水路设计要求 , 对各种模具样式均具有普适性 。

- 微软推出windowsmediaplayer更新承诺

- iQOO 10标准版配置曝光

- 索尼将推出首款100mp智能手机传感器

- b站up主推出付费视频,你会支持么?

- 美光推出世界上最大容量microsd卡i400

- 华为路由器推出延长服务宝,最低9.9元延保两年

- 索尼计划推出ps5pro精英手柄本月底亮相

- 苹果推出applepaylater服务,先买后付,你还会买吗

- qqv8.8.95版本推出“智能视频字幕”功能

- 中国林科院科信所推出林草领域知识图谱应用系统