神舟再问天,逐梦千帆起

本文转自:文汇报

文章图片

文章图片

2022年4月16日神舟十三号乘组结束6个月的“太空出差”成功返回东风着陆场 , 中国空间站关键技术验证阶段任务圆满完成 。如今 , 6月5日 , 三名航天员再次携着梦想远征 , 开启又一次的问天之旅 。

【神舟再问天,逐梦千帆起】为“生命之舟”保驾护航

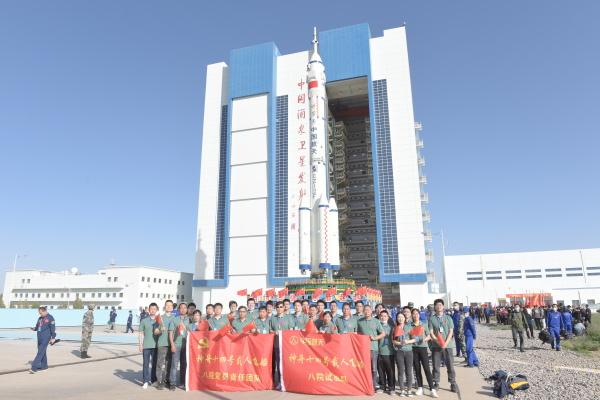

2021年10月16日 , 当神舟十三号飞船成功升空的时候 , 长征二号F遥十四火箭已经竖立就位 , 神舟十四号飞船也已整装待命 , 随时准备应对极端情况 。作为航天员实现天地往返的“生命之舟” , 自神舟十二号开始 , 即开创了天地结合的应急救援任务模式 , 采用“滚动待命”策略 , 在前一发载人飞船发射时 , 后一发载人飞船在发射场待命 , 具备8.5天应急发射能力以实现太空救援 。

如今 , 结束了9个多月的驻足“仰望” , 神箭起 , 神舟楫 , 万里长空 , 奔赴星河 。

心在九天 , 路在脚下 。随着中国空间站正式建造步伐的密集迈进 , 与发射场“滚动待命”同步进行的 , 是型号产品的滚动批产 。中国航天科技集团八院控制所承担着神舟十四号对接机构分系统控制驱动器的研制工作 , 从神舟八号到神舟十四号 , 从天舟一号到天舟四号 , 型号团队完成了近40台同类产品的研制与交付 , 它们大都有着相同的“基因” , 为了保证“复刻”的一致性 , 同时 , 考虑到后续空间站建造阶段 , 载人飞船和货运飞船常态化、高密度发射的需求 , 产品化研制模式是不二之选 。

据中国航天科技集团八院控制所载人航天型号技术负责人王有波介绍 , 采用模块化生产和装配的方式 , 载人飞船和货运飞船对接机构分系统控制驱动器产品已实现了通用化生产 , 模块通用率达到85%以上 , 元器件的通用率达到95%以上 。“组批生产让物资采购更集中 , 便于供应链的管控和控制备货周期 。同时 , 高度通用化的模块生产也更有利于人员熟练掌握产品状态 , 保证产品质量 , 保障任务成功 。”

在迭代中找寻保成功密码

载人航天 , 人命关天;使命重大 , 责任如山 。在神舟飞船各类产品的研制中 , “以人为本”的理念被发挥到极致 。“以电源模块为例 , 货运飞船向产品提供的一次电源供电电压为100V , 载人飞船则采用为更安全的28V供电电压 。”中国航天科技集团八院控制所载人航天产品主管设计师赵飞说道 。在设计之外 , 研制团队也在反复迭代中不懈找寻保成功密码 。

每一代产品的研制过程都积累了大量的过程数据 , 经过论证 , 研制团队从设计 , 工艺和过程控制三个方面 , 筛选出30多个技术指标和工艺参数作为重点关注项 , 结合型号要求 , 建立产品生产过程中的成功数据包络 , 通过数据分析 , 确保产品生产过程受控 。“在神舟十四号单机产品的生产过程中 , 我们对重点关注项目的数据开展了成功数据包络分析 , 所有数据均合格且在包络内 , 数据一致性良好 , 为后续产品继续开展分析提供了很好的借鉴 。”中国航天科技集团八院控制所载人航天型号技术副负责人丁承华介绍道 。

在此基础上 , 研制团队加强产品过程控制要求 , 对产品全周期生产流程进行全面梳理 , 设置了4个强制检验点和6个关键检验点 , 针对器件极性、熔断器、多余物等方面明确控制点和控制要求 , 为质量“加码” , 实现对产品装配、调试、试验、储存、验收等环节的有效把关 。

- 任天堂switch账号被ban(封号),涉及规模巨大

- 123332333

- 智慧“秘书”助航天员“目达耳通” 保“太空出差”之路“感觉良好”

- 神舟十四号出征向“天宫”“液体动力”护航“太空出差”三人组

- 发射升空,圆满成功!航天员出征前的朋友圈火了!?未来6个月太空生活怎么过?

- 又闻声声“感觉良好” 新一批3名航天员奔赴太空“上班”

- “神舟十四号”出征!火箭和飞船的全系列动力来自陕西

- 新华全媒+丨神舟十四号载人飞船点火发射

- 为保“出差”小组安全,神舟十四号飞船进行了这些技术创新

- 一船被遮八方支“源” 神舟十四号面临“史上最复杂”遮挡